DFX面向产品全生命周期的设计解决方案

铁路行业DFX设计现状及需求

长期以来,铁路产品开发工作一直采用传统的串行设计方法进行设计,即先进行市场需求分析,将需求分析结果交给设计部门,设计人员进行产品设计,然后将图纸交给工艺部门进行工艺设计和制造准备,采购部门进行采购,一切齐备后进行生产加工和测试,结果不满意时再修改设计与工艺,如此循环直到满意。串行方法设计在设计中各个部门独立工作,设计中不能及早考虑制造质保等问题,造成设计与制造脱节,导致产品开发成为设计改动量大、开发周期长、成本高的大循环。

而创新型正向设计是以并行工程为主,其集成和并行的考虑了产品设计的各种过程(包括制造与服务),要求产品开发人员在设计一开始就考虑产品整个生命周期中从概念形成到产品报废处理的所有因素,力争产品一次获得成功。

DFX方法是并行工程设计方法的代表,是Design for X(面向产品生命周期各/某环节的设计)的缩写。其中,X可以代表产品生命周期或其中某一环节,典型的DFX方法如下:

- DFM:Design forManufacture面向制造的设计

- DFA:Design for Assembly面向装配的设计

- DFS:Design for Service/Maintain/Repair面向维修的设计

- DFR:Design for Reliability面向可靠性的设计

- DFC:Design for Cost面向成本的设计

铁路产品结构复杂、细节繁多,产品开发制造过程中涉及多个部门和环节,并需要进行长期的售后和运营维护工作,因此,在产品设计中采用DFX方法的进行并行设计,是缩短研发周期、降低生产成本、减少维护费用,进而实现产品优化和升级的势在必行的手段。

安怀信DFX解决方案

安怀信提供的DFX技术载体工具是DFMPro软件,其是由美国Geometric公司开发的一款智能化的设计工艺、制造审查工具包,其依托并行设计理念,辅助设计人员在产品研发早期阶段考虑产品的可制造性、可装配性、可维护性、可靠性等各种性能因素,发现设计中难以制造、制造昂贵或者是无法制造的设计缺陷问题,并对设计的成本进行有效评估,并给出合理的修改建议。

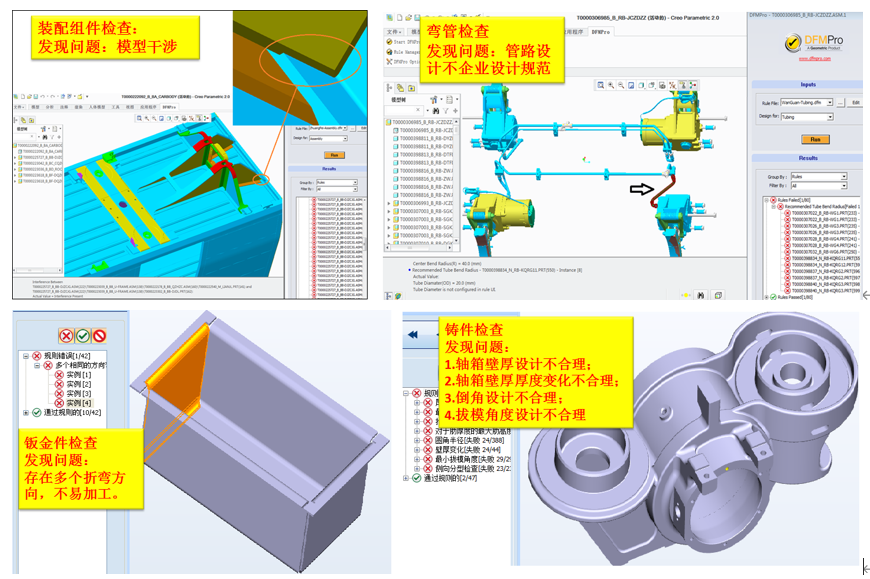

DFM功能

DFM面向制造的设计,通过特征识别技术识别,在设计中识别出生产中难以制造、制造中可能会出现质量问题、以及制造成本昂贵的区域,减少制造加工的时间与成本,并提高制造加工质量。

DFA功能

DFA面向装配的设计,通过特征识别技术,在设计中识别装配不良的设计,使得产品具有良好的装配性,确保装配工序简单,装配效率和装配质量高,以减少装配时间和装配成本。

DFS功能

DFS面向维修的设计,通过在设计中考虑产品的故障确定容易程度、产品可拆卸性和可重装性等因素,来对产品进行可维护性设计,方便售后服务中进行产品的维护和维修。

DFR功能

DFR面向可靠性的设计,通过对产品结构和性能分析,在产品设计中消除产品的潜在缺陷和薄弱环节,防止故障发生,保证产品在规定的时间内和给定的条件下,完成规定功能。

DFC功能

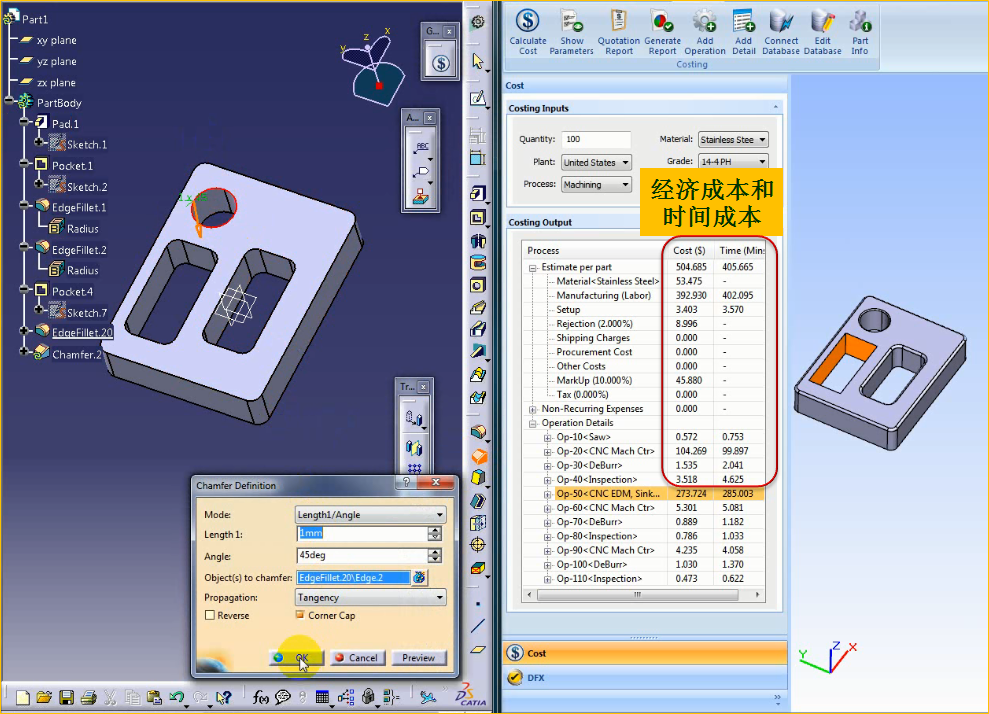

DFC是面向成本的设计,通过在产品设计过程中考虑产品制造过程及其相关的销售、使用、维修、回收、报废等产品全生命周期中的各个部分的成本组成情况,在进行成分分析评价后,来对原设计中影响产品成本的过高费用部分进行修改,在满足用户需求的前提下,尽可能地降低成本。

DFX技术在铁路产品中应用案例

用户价值

通过DFX解决方案的推广及部署实施,能够实现如下价值:

- 应用智能工具代替传统的人工审查模式,显著提高工作效率;

- 通过建设DFX数字化规则库,搭建企业最佳实践经验总结和继承机制,将个人经验规则化形成本企业固有的知识,实现企业知识整合和再利用;

- 为设计、工艺及生产等各部门之间跨部门协作搭建有效的沟通平台,完善跨部门并行协同模式,促使产品研制顺利进行;

DFX 解决方案可以将不同团队的资源组织在一起,共同参与产品的设计和制造过程。通过发挥团队的共同作用,实现缩短产品开发周期,提高产品质量、可靠性和客户满意度,最终缩短产品到客户手中的整个时间周期。

CAM智能化生产解决方案

铁路行业对机加工技术需求

铁路行业是一个技术密集型行业,随着铁路现代科技与生产的发展,对机床行业与测量技术提出了越来越高的精度要求,而数控机床作为一种现代化的技术生产力已被应用到我国铁路机车车辆行业30多家工厂和企业的各个生产角落,有效提高了铁路产品的生产速度和产出量,节约了投入成本,减少了操作人员数量和人身安危。

但是,在实际生产中数控机床并不能保证生百分之百的发挥其作用,而且十分容易发生人为破坏,这主要是因为数控操作人员的失误或编程错误造成的,不仅会耽误生产周期,造成次品浪费,还额外增加了机床维护费用。

因此,如何简单、快捷、方便的进行数字编程,高效、快速、准确的完成设计机加工要求,是数字机加工领域研究的重点之一。

安怀信提供的CAM解决方案

安怀信提供的CAM软件是CAMWorks,其是Geometric公司提供一款基于特征以及知识库数据,使用自动特征识别技术(AFR)和交互式特征识别技术(IFR)的全功能智能CAM系统,使得零件加工编程更方便、简单,极大地缩短加工编程的时间,减小编程的难度,提高编程的效率,降低编程的成本,也使得加工管理更加有效。

CAMWorks功能介绍

CAMWorks支持多轴的数控铣削、车削、线切割等加工方式,并可直接在实体模型上进行数控加工模拟,同时支持主要的CAD/CAM/NC标准数据格式,具有上百种机床的后置处理。其主要功能包括:

- 可扩展的后处理程序数据库

- 5轴铣削加工

- 3轴铣削加工

- 4&5轴铣削加工

- 2-4轴车削加工

- 车铣复合加工(高至8轴)

- Volumill(高速粗加工)

- 线切割加工

- 加工仿真

CAMWorks主要技术特征

加工特征识别

- 特征识别可节省90%的编程时间,提高工作效率。

数据导入/导出

- CAMWorks可以通过导入/导出用于相似件CAM设计;

- 节省重新编程时间。

同步加工

- 支持同步加工,大幅降低加工时间;

- 支持同步加工仿真模拟,减少实际问题发生。

高效加工

高速加工(HSM)

- 自适应高速加工周期;

- 平稳持续的连接以提高进给率;

- 使用小头刀具提高表面精度。

VoluMill–高速粗加工

- 降低工作时间 80%;

- 提高利用率达85%;

CAMWorks价值和优势

- 降低编程时间高达70%:一般情况下需要花几个小时进行编程的零部件,通过使用CAMWorks可以将编程时间降低到几分钟甚至几秒内!

- 质量提高90%:重复利用最佳机械师和程序员的实践经验提高质量。

- 降低20%报废成本:模型于加工方案相关联,确保加工方案的准确性。

- 降低工装成本的:工装及流程标准化就意味着零部件加工可以重用已有的工具和优化的加工方案。

- 交货期降低85%:降低生产时间,有效提升生产效率及产能。

三维工艺CAPP解决方案

铁路行业对三维工艺的现状及需求

工艺设计是产品制造过程中技术准备工作的一项重要内容,是产品设计与实际生产的纽带,是一个经验性很强而且随制造环境变化而多变的决策过程。

目前,对于大多数铁路行业企业来说,工艺和制造阶段仍沿用以二维图纸传递产品设计与机械加工信息的传统模式。而随着中国铁路事业的飞速发展,产品更新换代频繁,多品种、小批量的生产模式占有主导地位,这种传统的工艺设计方法已不能适应发展需要,主要表现以下几个方面:

- 多采用人工设计方式,设计任务繁琐、重复动作量大、工作效率低;

- 设计周期长,难以满足产品开发周期越来越短的需求;

- 受工艺人员的经验和技术水平限制,工艺设计质量难以保证;

- 设计手段落后,难以实现工艺设计的继承性、规范性、标准化和最优化。

随着计算机技术的发展,并随着三维CAD在铁路行业产品设计阶段应用的逐渐深入,数字化样机、全三维下厂、数字化工厂也逐步成为铁路行业发展的迫切需求,而计算机辅助工艺设计(CAPP)可以 显著缩短工艺设计周期,保证工艺设计质量,提高产品的市场竞争能力,也开始受到工艺设计领域的高度重视,成为行业发展的必然趋势。

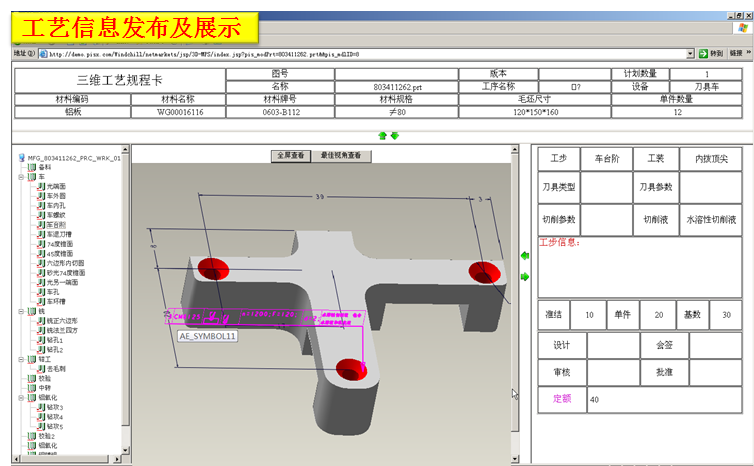

安怀信提供的CAPP解决方案

安怀信公司提供的CAPP解决方案为PI-3D,其通过对CAD二次开发技术,为工艺设计部门提供一套完整的三维工艺设计工具,通过三维模型表达工艺设计过程和工艺信息,并通过轻量化发布、车间工艺推送等技术实现三维下厂功能,同时实现设计、工艺、制造使用相同的数据源,突破设计、工艺、制造之间的信息孤岛,有效提高工艺设计的效率和准确性。其包含以下模块:

- 机加工工艺设计模块

- 钣金工艺设计模块

- 铸造工艺设计模块

- 装配焊接工艺设计模块

- 工艺信息标注模块(三维标注)

- 工艺结果发布及浏览模块

- 工艺资源集成管理模块

- 辅助工具模

客户价值

PI-3D三维CAPP系统帮助客户实现如下价值:

- 使工艺设计人员摆脱大量、繁琐的重复劳动,将主要精力转向新产品、新工艺、新装备和新技术的研究与开发;

- 使没有经验的工艺师设计出高质量的工艺规程,以缓解工艺设计任务繁重,但缺少有经验工艺设计人员的矛盾;

- 提高产品工艺的继承性,最大限度地利用现有资源,降低生产成本;

- 设计与工艺统一在三维平台上,直接进行面向制造过程的设计,改变传统的二维工艺设计模式;

- 打通设计、工艺、制造的三维数据链,形成单一数据源,解决传统的设计、工艺与制造中存在的信息孤岛问题;

- 向各类管理系统(PLM、ERP、MES)提供全三维工艺数据,实现基于模型定义(MBD),为基于模型的企业(MBE)打下基础;

- 全面提升企业研发、生产、管理和服务的智能化水平,有助于推动企业开展的工艺设计标准化和最优化工作。 <到此结束,感谢您的阅读!>

更多方案推荐