航天产品结构静力学仿真验证解决方案

结构静力学有限元仿真分析现状

航天产品在结构设计中主要采用保守设计方法设计,结构强度裕度较大,出现结构静力失效的问题也不突出,但随着减重和降本等要求的提出,对结构静力学性能提出了更加精益的要求,需要研发人员对产品的静力学性能研究达到更深入、更精确的要求,而不能只满足于结构的不失效。

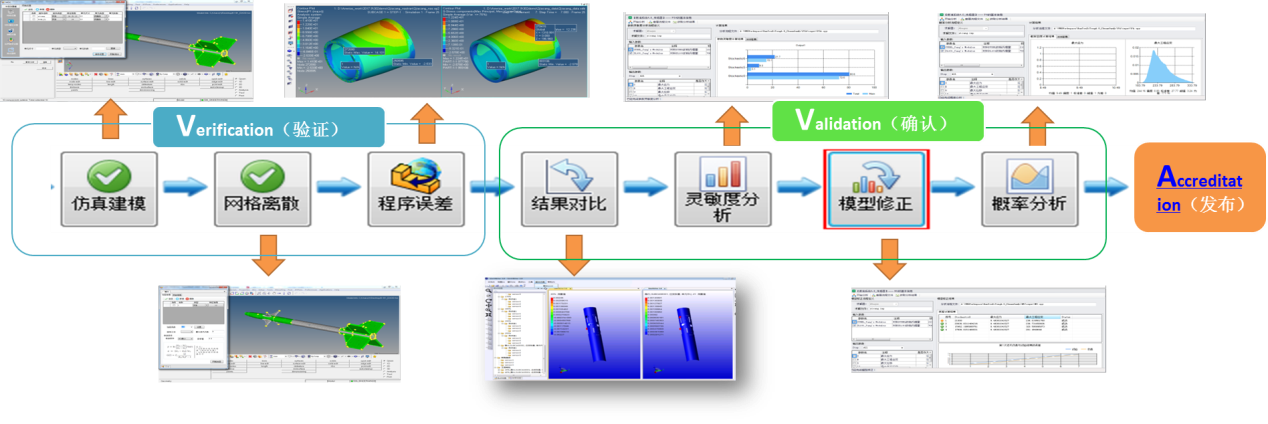

结构静力学仿真验证解决方案

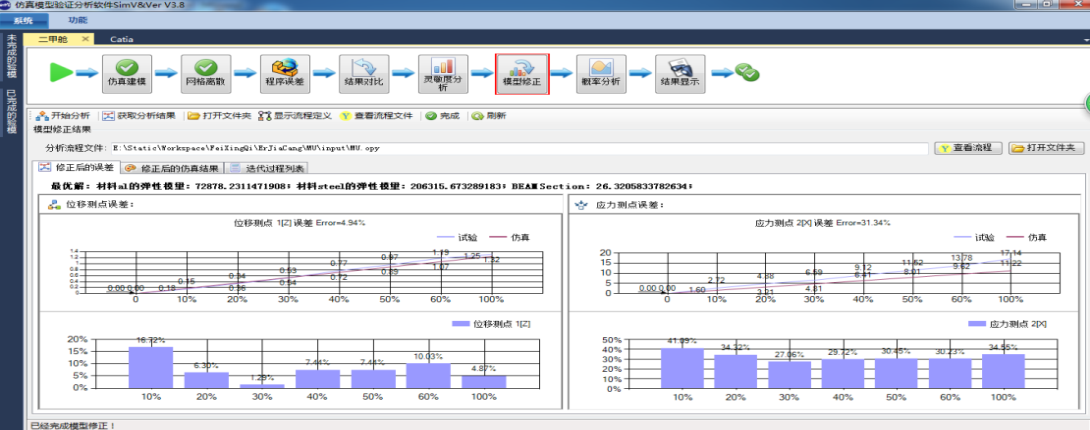

SimV&Ver Static静力学仿真验模工具软件,是基于V&V 的理论和方法,对企业已有的建模方法和设置进行验证和确认,包括对模型简化误差分析、网格离散误差分析、仿真和试验结果一致性分析、模型参数灵敏度分析、模型修正及失效概率分析等,并基于分析结果形成企业新的仿真建模规范,提高仿真精度和建模效率,并使得企业的知识得以传承。

主要功能

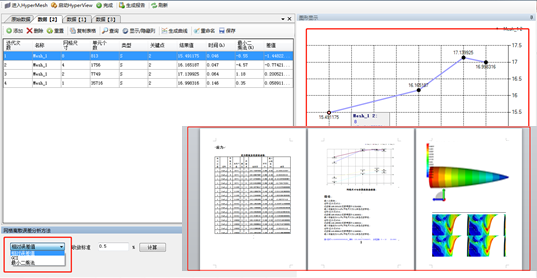

- 网格离散误差分析:基于相对误差分析、GCI、最小二乘法分析等网格离散误差分析算法,自动迭代计算,并生成网格离散误差分析报告。

-

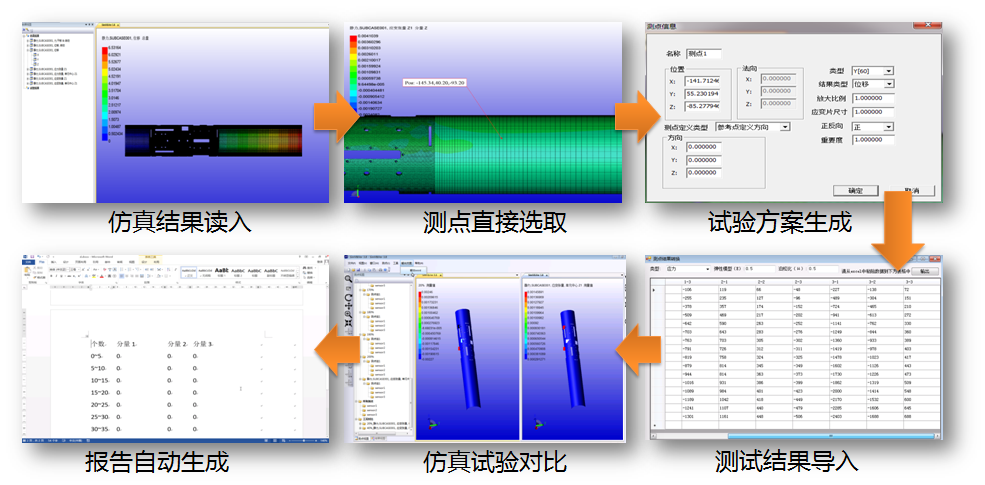

仿真试验结果一致性分析:基于试验数据,快速对仿真结果置信度进行评估,并为模型修正、提升仿真结果置信度水平提供参考依据。

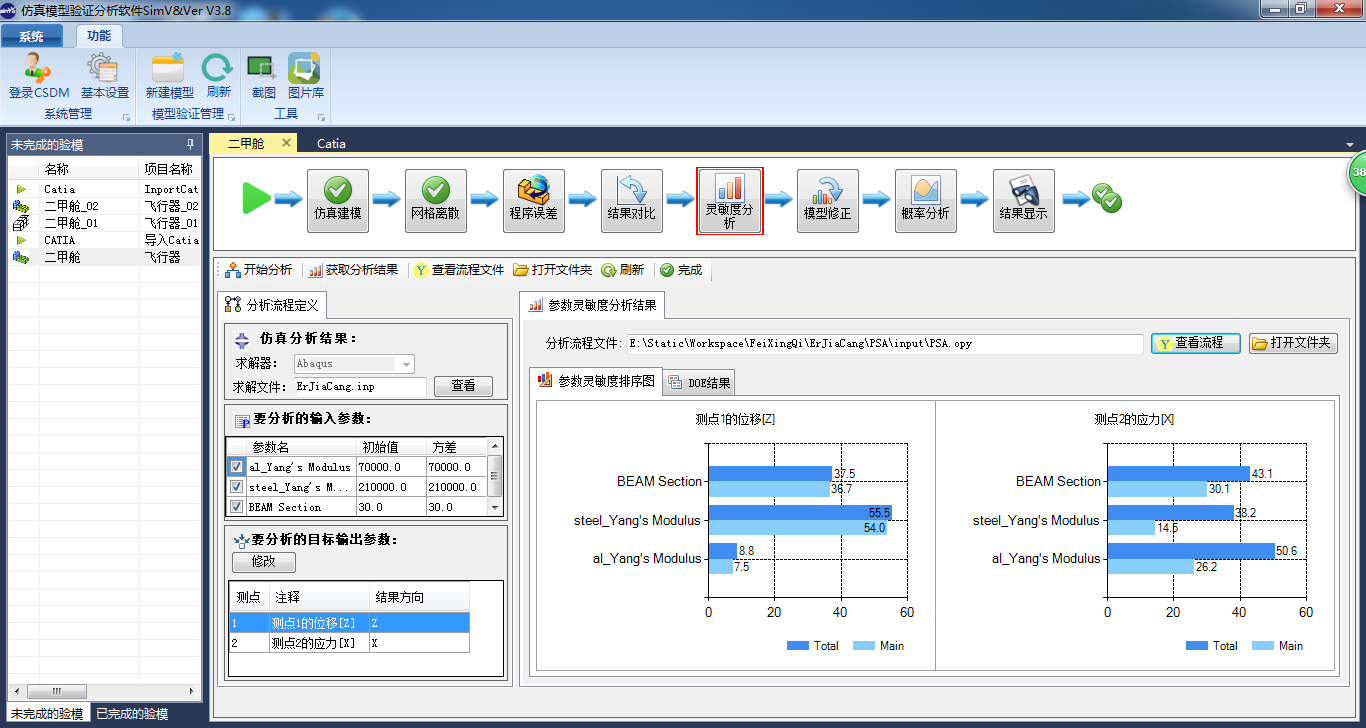

- 模型参数灵敏度分析:支持全因子法、中心复合法等DOE方法进行采样,快速建立分析流程,自动绘制灵敏度图表。

- 模型修正:智能选择优化算法,并支持多目标问题的优化,自动迭代计算,快速实现模型参数修正。

- 仿真结果概率分布分析:考虑由于输入参数的概率分布,而导致仿真结果的概率分布,进而确定其置信度范围。

航天产品结构动力学验模解决方案

用户场景和需求

航天产品在运输、发射或者飞行的过程中都可能发生强烈的振动。这种振动会激发起航天产品或者其内部装载设备的共振, 甚至发生颤振、发散等动力不稳定现象, 轻则会使结构因为动应力过大而导致破坏或者仪器不能正常工作,重则发生航天产品解体的重大事故,直接影响航天产品的性能指标。

解决方案

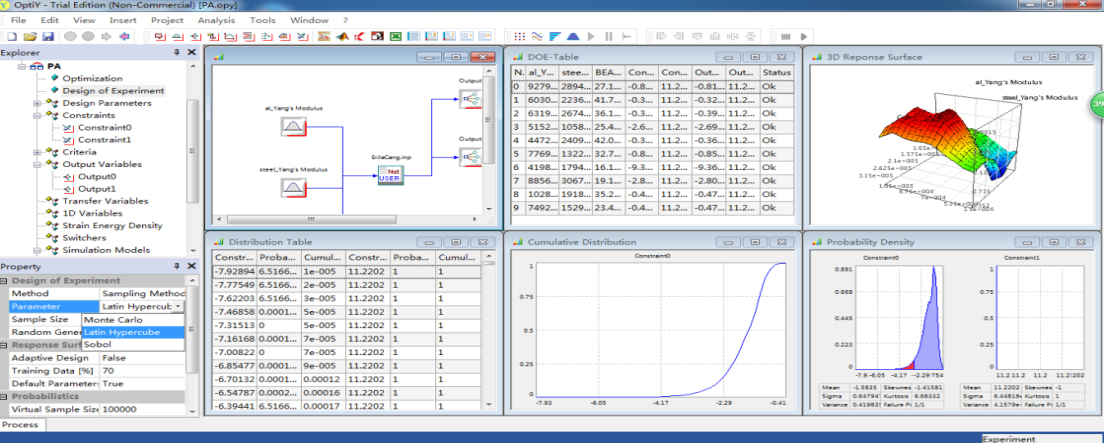

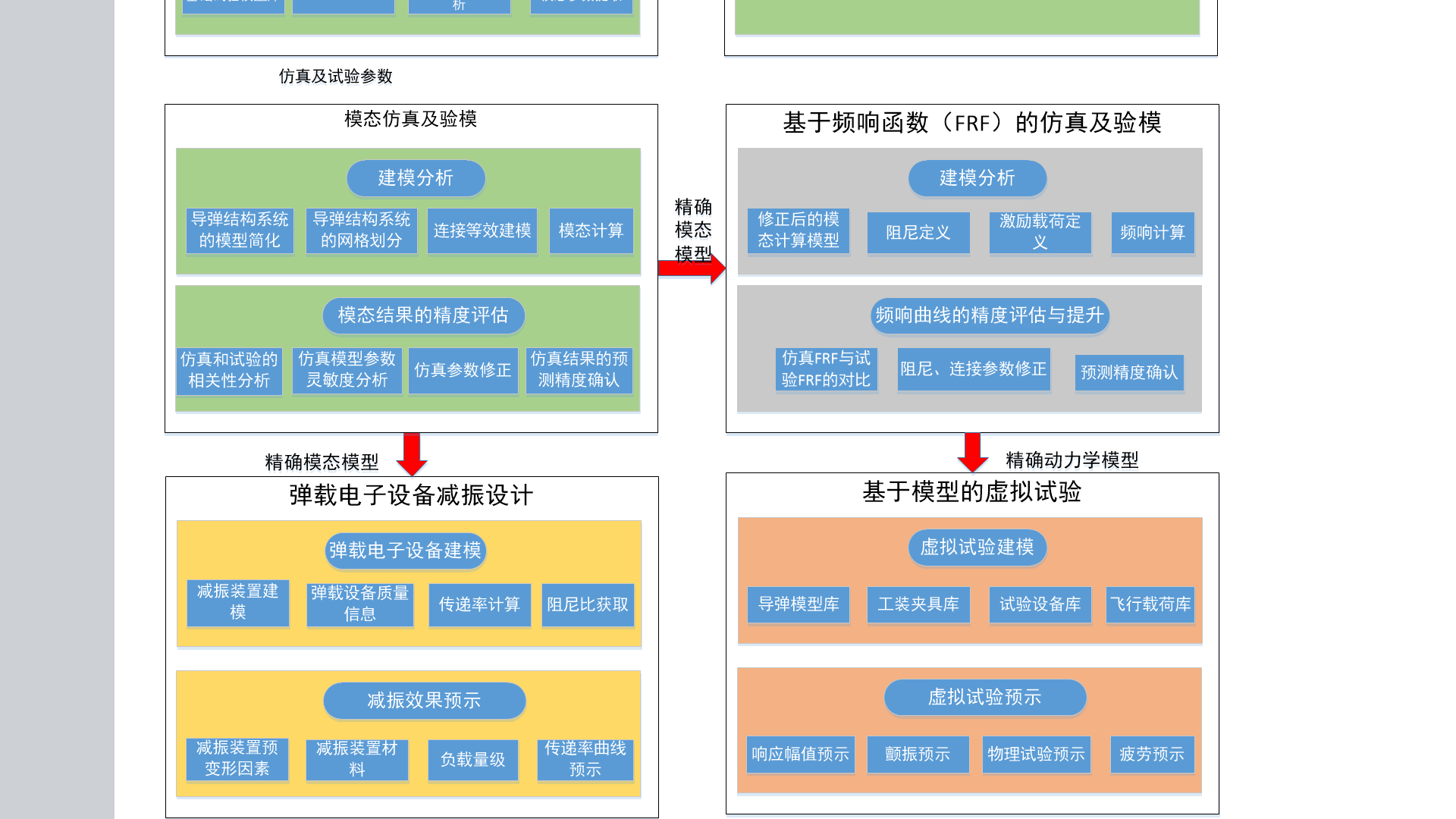

针对航天产品型号研制过程中的结构动力学设计需求,北京安怀信科技股份有限公司可以提供完整的结构动力学解决方案,涵盖航天产品全弹、结构分系统的模态仿真及其精度评估、航天产品连接结构的等效建模及精度评估、航天产品的频响分析及其精度评估,并可以基于精确的仿真建模技术,开展弹载电子设备的减振设计。构建结构动力学虚拟试验环境,在精确仿真模型上施加各种飞行工况载荷,进行航天产品的飞行模拟仿真,进行航天产品及其结构系统的颤振分析等。动力学验模解决方案的应用原理如下图所示:

-

发动机内流场cfd仿真验证

用户场景和需求

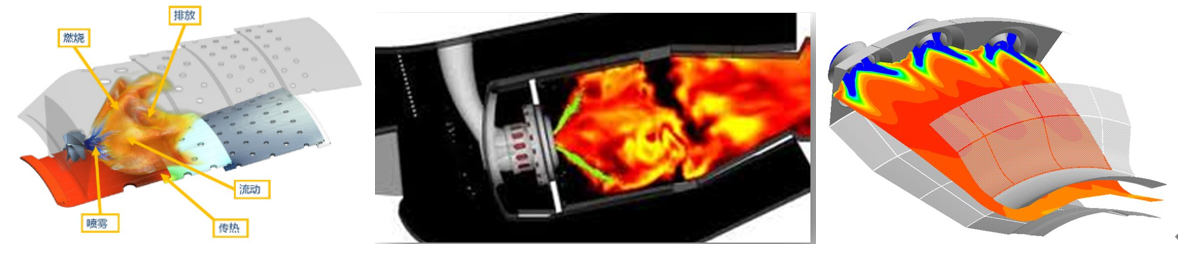

ㆍ推进系统设计中,采用专业的CFD仿真软件建立分析模型,对推进系统的进气道、燃烧室、尾喷管等开展仿真计算,分析燃烧效率、比冲、推力等参数,为推进系统优化设计提供指导。

ㆍ推进系统仿真模型复杂,仿真结果精度低,不确定性大,涉及的计算方法、物理化学模型复杂,往往需要模拟燃料/氧化剂混合、雾化、固/液/气-两相三相流、湍流燃烧反应等复杂的物理化学过程,相关的混合、雾化、多相流和燃烧理

ㆍ无论还不完全成熟,例如有限速率化学反应燃烧模型中,碳氢燃料反应机理数据缺乏,存在反应参与组元和基元反应大量不确定性参数,对仿真精度带来很大影响。

-

解决方案

(1)基于SimV&Ver CFD验模工具,对发动机依据系统结构和流动特征进行层级分解,分层进行验证与确认;以某新型超燃冲压发机为例,对整个发动机系统进行自上而下的系统分解,并自下而上逐级进行系统的验证与确认,最终实现整个推进系统的流体仿真模型修正与精度提升。

(2)对流体仿真过程中的湍流、雾化、燃烧和化学反应等仿真模型进行修正,分析模型中的影响因素,对仿真参数不确定度进行定量分析,基于试验数据进行模型修正和精度提升,并固化成CFD仿真模板,供仿真人员遇到类似问题时调用,提升产品设计准确性并加快设计研发速度。

(3)基于发动机试验数据和仿真结果,构建高精度代理模型,实现由设计参数输入快速计算发动机性能参数输出,支撑发动机性能评估与分析,大幅度提高设计效率,缩短研制周期。

结构性能虚拟样机库建设

用户场景和需求

导弹总体结构设计包括导弹舱段、连接件、吊挂、舵面、翼面以及其他部件。设计过程中会采用有限元分析工具(如Ansys、Nastran、Abaqus等)进行结构的性能分析与优化。此时,结构力学性能仿真模型的精度是否满足应用要求,是结构设计人员基于模型进行设计决策的一个前提条件。

因此,评估导弹各个结构系统仿真模型的精度,对模型V&V的结果进行管控,建立结构力学性能虚拟样机库,对帮助设计师基于精确的仿真模型进行结构性能优化,具有更重要的意义。利用SimV&Ver Pyramid验模规划及过程管控系统,集成SimV&Ver Vibrant结构力学模型验模工具,进行导弹的结构力学性能虚拟样机库建设。

解决方案

1.1 Pyramid产品方案

针对导弹研发过程中对结构力学性能虚拟样机库建设的需求,开发SimV&Ver Pyramid验模规划及过程管控系统,来解决导弹研发过程中遇到的问题和挑战。主要包含以下功能模块:

- 模型层级规划。构建导弹结构系统模型的验模层级结构图;

- 验模项目创建。创建正式的验模项目,配备项目团队、仿真软件、验模工具资源;

- 验模任务分解。分配任务,并可以进行任务的执行状态监控、任务统计等;

- 线下执行验模。在SimV&Ver Pyramid管理系统外部,启动SimV&Ver Vibrant结构力学模型验模工具,进行层级模型的验模应用,评估并提升结构力学仿真模型的精度;

- 虚拟样机库建设及应用。可以进行虚拟样机的查询和可视化。导弹结构设计人员可以检索和查看虚拟样机库中的导弹结构力学仿真模型(如强度计算模型、模态计算模型、随机振动分析模型等),可供导弹新型号研发时进行参考和借鉴。

1.2 价值

- 对仿真模型V&V进行规划,建立产品的性能大数据库

- 对导弹结构力学仿真模型按照置信度水平进行全面管理,性能大数据库作为创新设计的基础。

- 高精度仿真驱动设计

- 基于高置信度的结构力学仿真模型,进行导弹结构优化和设计决策;

- 仿真与试验的紧密集成

- 模型V&V技术,建立起结构力学性能仿真与结构力学试验的桥梁;

- 通过仿真模型进行试验预示,降低试验风险;利用试验数据来量化仿真模型的精度,并进行仿真模型参数修正来提升仿真置信度。

- 仿真知识管理与重用

建立不同层级的导弹结构力学仿真模型库(如舵片、前舱、后舱、弹体系统、舵机系统、尾翼系统、整弹结构系统等),可以供新型号产品研发进行参考和复用。

虚拟实验

虚拟试验平台的意义

- 避免过试验或欠试验问题,降低试验风险;

- 更准确地考虑试件与测试设备之间的结构耦合;

- 模拟各种实物试验难以考虑的工况;

- 通过虚拟试验可以获取更全面的测量信息,基于这些更全面的测量信息,可以更准确地分析试件特性,提出改进意见;

- 基于虚拟试验可以根据试验结果快速找到产品的薄弱问题,并得到改进方案,直至进行产品性能优化;

- 提高试验的试验前预示能力、试验后分析能力;

- 减少实物试验次数,替代部分甚至全部实物试验,加快试验进程,提高试验效率,节省试验成本;

- 便于虚实对比,为模型修正提供便利。

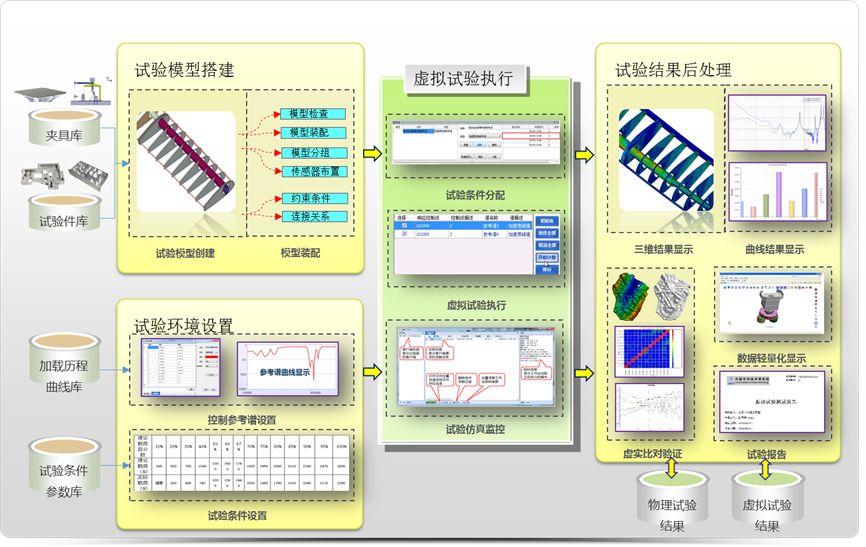

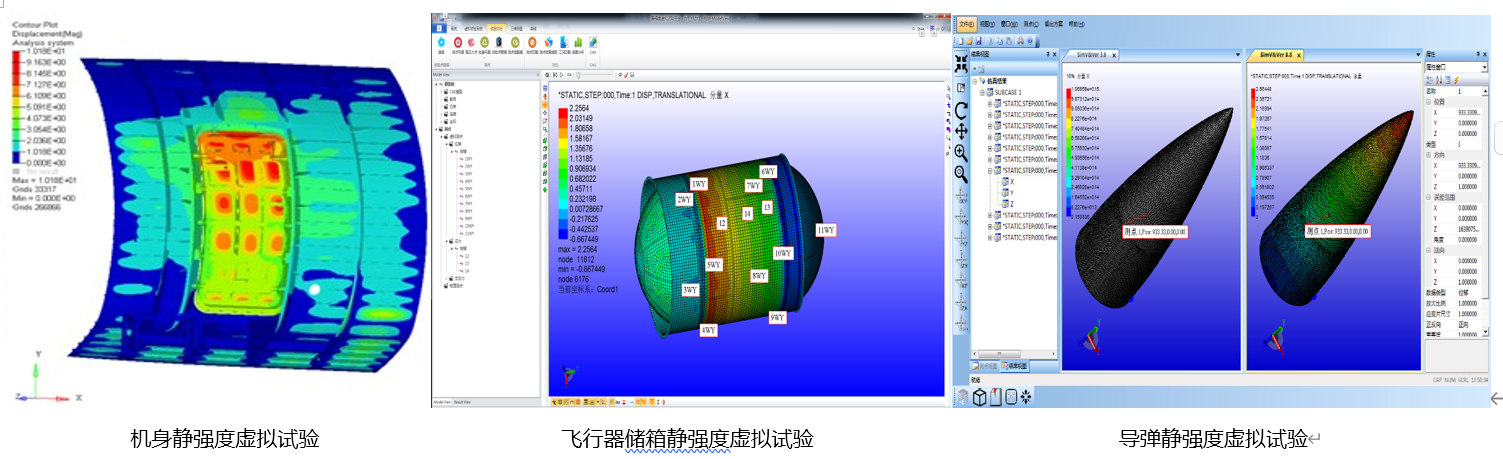

结构静力虚拟试验平台方案

静强度虚拟试验系统,通过虚拟试验的方法研究结构在静载荷作用下的静强度特性,检验结构承受极限外载荷的能力,测试工程结构在静载荷作用下的强度、刚度和稳定性等静强度特性。

静力虚拟试验流程

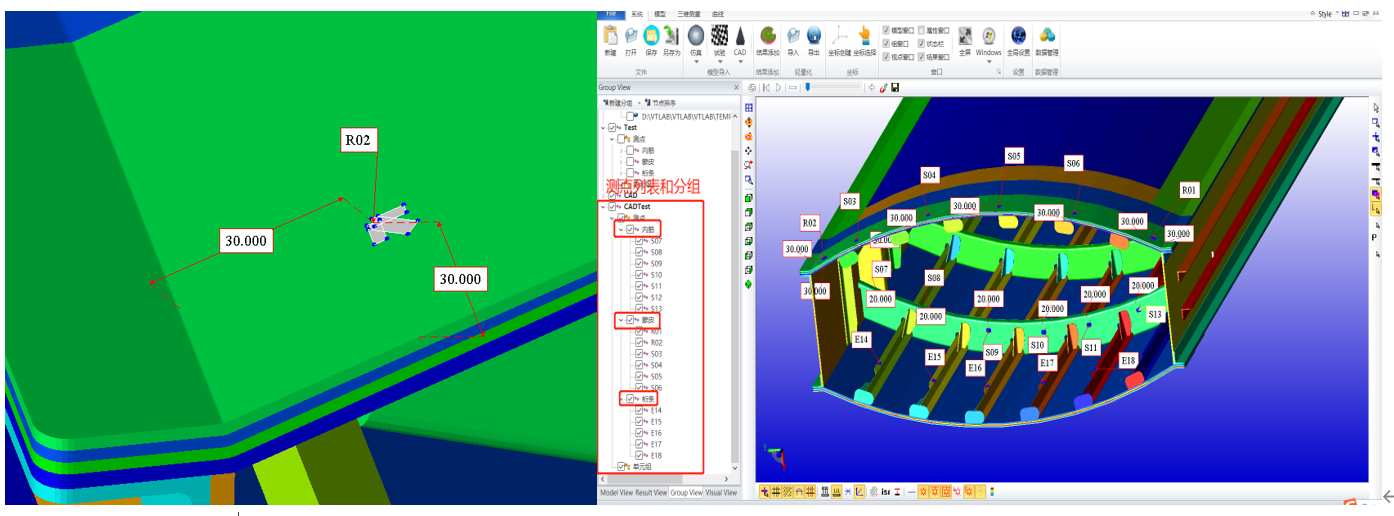

虚拟试验测点布置

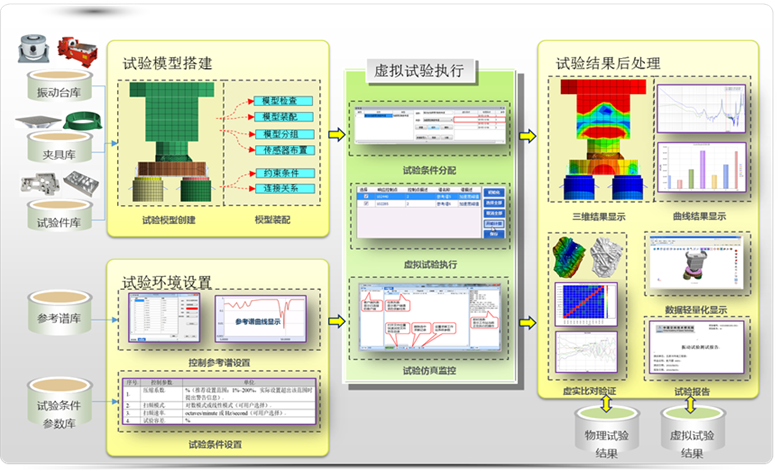

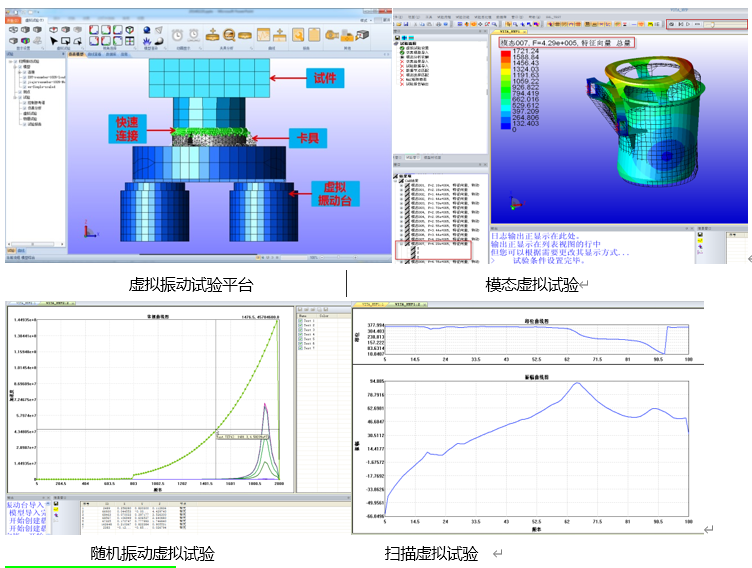

结构动力虚拟试验平台方案

结构动力虚拟试验系统,是通过虚拟试验的方法研究结构在动载荷作用下的动强度特性,评定产品在预期的使用环境中抗振能力而对受振动的模型所进行的试验。振动试验包括响应测量、动态特性参量测定、载荷识别以及振动环境试验等内容。

动力虚拟试验流程

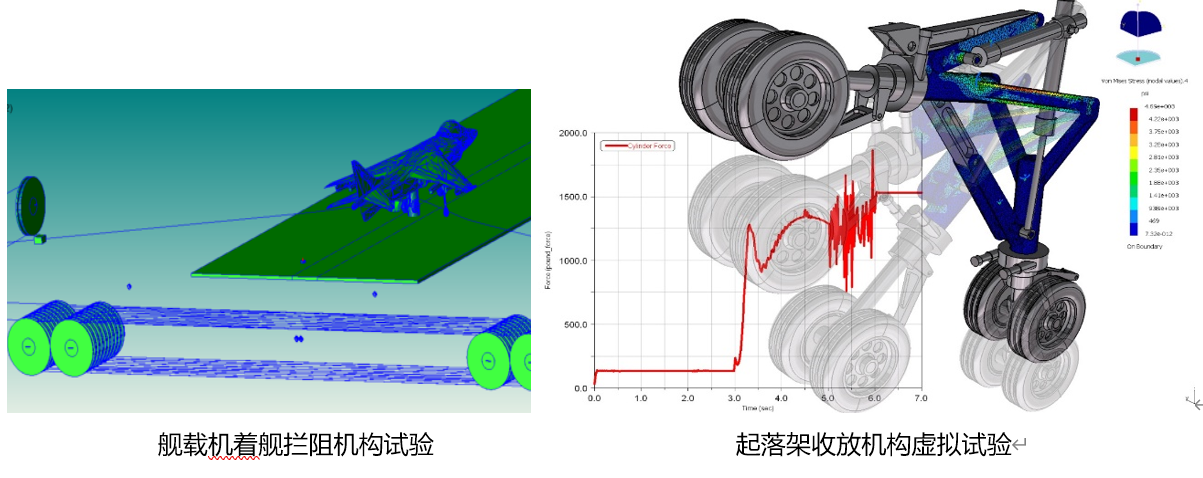

机构功能性虚拟试验方案

机构功能性验证虚拟试验提供一个对机械系统真实运动和载荷进行仿真的虚拟验证试验环境。它能使工程师在进行昂贵的实物样机试验前快速地分析和优化机械设计的真实性能,并能保证机构具有预期功能。

-

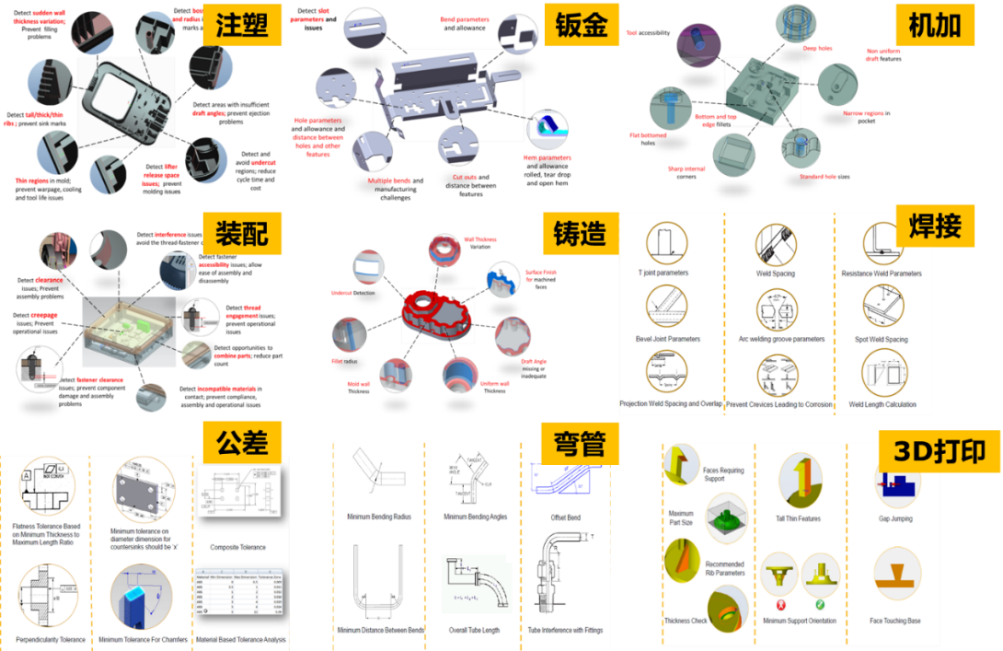

结构的可制造性/可装配性设计(DFOX)

用户场景和需求

随着产品结构日趋复杂,型号多样,在要求产品性能、功能外,对于产品研制过程中加工、装配质量也有了更高的要求。产品结构可制造性/可装配性检查是保证产品研制质量,缩短研制周期及降低研制成本的关键衔接过程。但当前产品研制过程中依然采用传统的设计-工艺-制造串行协同模式已然无法满足当下产品研制过程中的高标准高要求需求,这种模式下主要存在的问题有:抛墙式协作模式、上下游协同不畅、易形成知识孤岛无法传承;设计工艺性问题反复迭代过多,影响产品质量、交付进度甚至引起成本超支;人工检查为主,效率及准确程度难以保证;基于二维工程图检查验证,二维三维转换过程极易出现疏漏,遗留大量问题至生产制造阶段解决。这些问题对于产品的研制质量、进度及成本的影响不容小觑,是当前企业亟需解决的问题。解决方案

结构可制造性/可装配性设计(DFOX)内置的“设计规则”与“知识支持”能够辅助工程研制人员在产品研制阶段就考虑产品的可制造性、可装配性、成本等因素,避免后期制造阶段不必要的设计修改,增强设计质量、降低设计成本、加快产品的研制速度;模型特征识别和分析推理功能以及一键式操作检查交互界面使软件更易上手和使用;一键式快速生成检查结果及Excel格式的分析报告,实现信息的快速传递和自动分类方便查看。

<到此结束,感谢您的阅读!>

更多方案推荐