系统设计及需求分析

MagicDraw功能:支持MBSE过程

需求建模及需求工具集成

需求表格和图形化定义;

与下列工具集成,并可进行数据交换

支持与EXCEL 集成;

集成IBM DOORS;

支持需求标准交换格式 (ReqIF);

支持与PTC Integrity, Polarion集成;

支持与SIMENSE TeamCenter;

自动生成需求分配矩阵;

自动生成需求关系图;

-

-

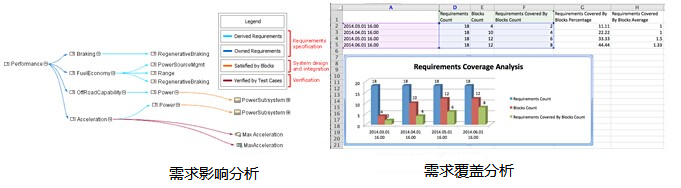

MagicDraw功能:需求分析建模

- 需求分析

- 支持需求影响域分析;

- 需求覆盖分析;

- 支持需求验证;

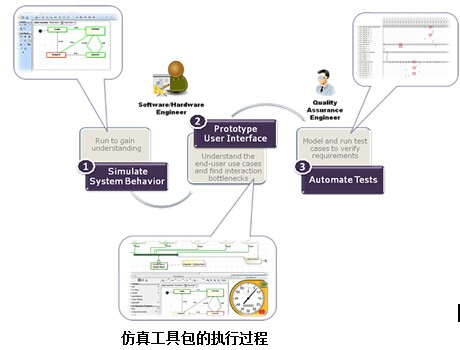

MagicDraw功能:支持系统行为仿真

与仿真分析工具包集成支持系统行为仿真

行业内第一个提供基于OMG fUML和W3C SCXML标准的可扩展模型执行框架。

活动图执行(OMG™ fUML 标准);

状态机图执行(W3C SCXML 标准);

SysML的参数图执行(OMG SysML 标准);

多种行为语言的支持(JSR223 标准);

导出UML状态机SCXML文件格式;

全功能模型调试器;

支持执行动画;

支持快速原型界面设计;

支持多种求解器,包括: Modelica;Maple;Mathmatic;Matlab;模型驱动的测试案例和场景。

- 需求分析

-

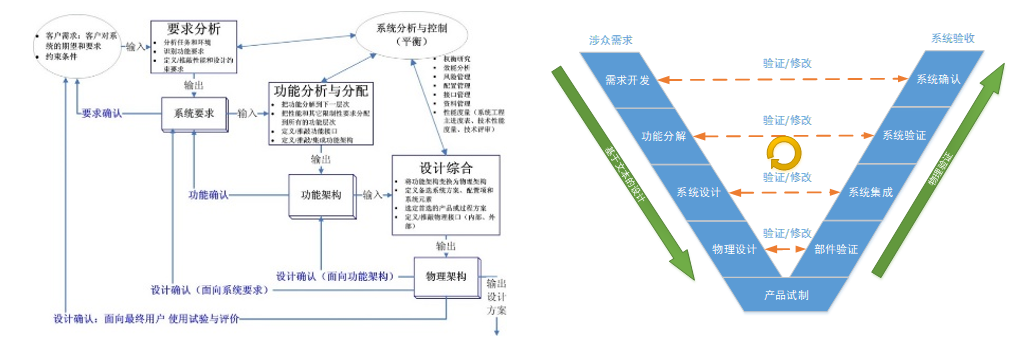

基于系统工程参数的总体设计系统

用户场景和需求

航天产品是典型的大型复杂工程系统,航天企业只有具备好的系统工程能力才能研制出好的航天产品。随着产品日趋复杂和市场竞争日益加剧,自主创新研发是必然选择,建立基于系统工程的正向研发体系,从根本上实现复杂产品总体设计和系统设计能力的全面提升已刻不容缓。

系统工程活动主要集中在产品的概念和开发环节(即基于V模型的技术开发流程),从产品研制总体入手协调平衡各个专业学科的知识,并在系统整体层次上“驾驭”各专业学科。因此,规范产品数字化正向研发流程,搭建产品总体协同设计平台,使整个研发过程高效协同、有据可依,并强化设计过程的条理性、可预测性和可跟踪性就变得至关重要。

目前,航天企业的工程研制面临如下问题:

- 设计质量难以提高,主要体现在:

- 需求及其变更难管控

- 需求/指标/设计参数不联动

- 设计参数和过程不透明

- 设计效率亟待提升,主要体现在:

- 总体设计工作(需求定义-指标设定-总体设计-方案验证)无数字化协同手段

- 设计/验证过程与知识分离

- 研发知识未共享化、工具化

- 自主创新能力不足,主要体现在:

- 产品系统层面的创新能力远弱于底层构件的创新能力

- 整体产品的创新能力远弱于局部零部件的创新能力

因此,航天企业对产品研发数字化的能力提升有非常迫切的需求:

- 采用适合的系统工程最佳实践,规范产品数字化研发过程,建立规范的正向研发体系,以提升自主研发能力;

- 实现TSE(传统系统工程)工程落地。搭建数字化总体协同设计平台,解决上述工程研制过程中出现的痛点问题;

- 实现MBSE(基于模型的系统工程)工程落地。利用数字化手段集成V模型的各个研发环节,搭建支持MBSE的数字化总体协同设计服务平台,实现复杂产品总体协同设计能力的全面提升。

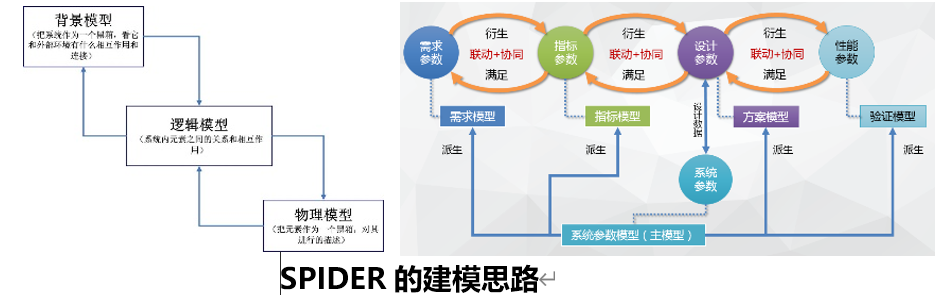

安怀信SPIDER产品TSE/MBSE解决方案

信湃SPIDER产品简介

基于系统参数的总体协同设计平台(Systematic Parameter-based Integrated DesignER,SPIDER)是一个基于系统参数的集成设计、分析、仿真或验证等各研发环节应用系统和流程的总体协同设计平台,实现对需求、指标、方案和验证等模型的关联管理和技术状态的全面管控,使复杂产品研发过程协同化和规范化。

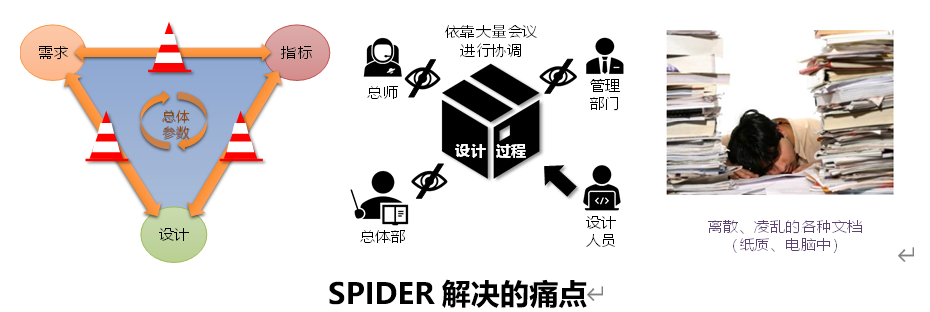

SPIDER面向航天企业系统总体和分系统总体设计人员,是系统工程(TSE/MBSE)有效落地的支撑工具,实现将虚拟设计和验证融入研发前端,可有效解决航天企业产品研发过程中的(包括但不限于)如下痛点:

- 团队协同困难:需求定义-指标设定-设计实现-方案验证等研发环节无法关联,研发过程中的沟通成本极高;

- 参数关联困难:需求参数-指标参数-总体设计参数之间无法实时联动,数据传递主要依赖于文本,严重依赖物理验证手段,总体协同设计效率非常低下,而成本居高不下;

- 技术状态管控困难:基于系统工程(TSE/MBSE)的数字化研发流程不规范,过程不透明、数据不透明,容易出错,难以形成团队思维,对研发过程中的沟通交流产生极大障碍;

- 知识难以支撑研发活动:知识没有融入研发过程,传承与共享没有途径和平台,工程经验无法有效积累,导致研发过程中的低水平重复频繁发生。

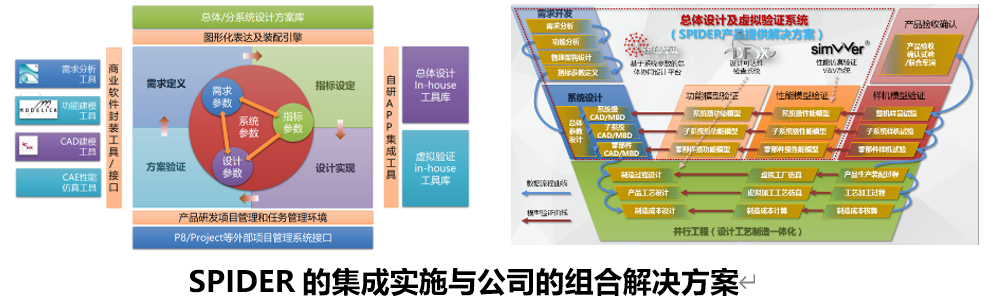

SPIDER产品TSE/MBSE解决方案

SPIDER关注的重点:系统建模是基础、虚拟研发是主体、数据管理是核心。

SPIDER产品解决方案面向系统工程过程,具体实施时需要通过集成与产品研发业务相关的各专业商用程序和自研程序来搭建支持TSE/MBSE的复杂产品总体协同设计及虚拟验证系统。因此,SPIDER可与安怀信公司的另外两款产品线Sim V&Ver和DFox集成,为航天企业提供功能更加强大的组合解决方案。

其中:Sim V&Ver产品线:即性能仿真模型验证V&V系统,用于解决研发过程中产品仿真置信度等问题。DFox产品线:即设计可达性检查系统,用于解决研发过程中产品设计可装配性、可制造性、成本设计与检查等问题。

SPIDER产品的价值

四联动:实现了需求定义-指标设定-设计实现-方案验证四个过程的联动。三协同:实现了需求参数-指标参数-总体设计参数之间的实时协同。二透明:实现了研发过程中的过程透明、数据透明。一落地:实现了系统工程(TSE/MBSE)的工程落地+信息化实现。

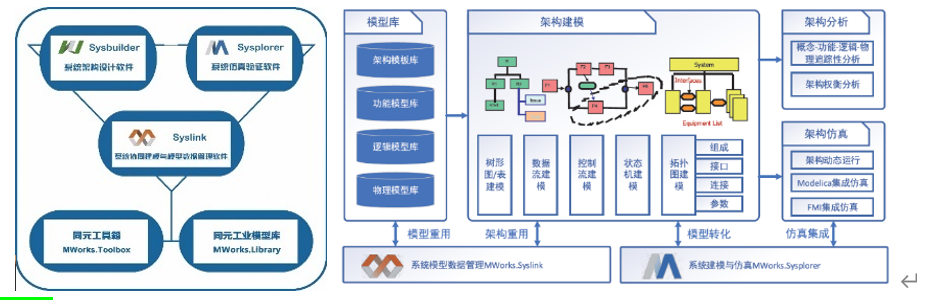

功能模型验证系统

Mworks 系统功能模型验证

- MWorks系统智能设计与验证平台

- 采用基于模型的方法全面支撑系统设计,构建系统数字化设计与验证闭环。围绕系统设计过程,MWorks重点提供小回路设计验证、大回路设计验证和数字孪生虚实闭环:

- 小回路设计验证闭环:

- 以用户需求为输入,支撑基于模型的系统设计过程(需求-功能-逻辑-物理),快速构建系统初步方案,设计早期就实现多领域系统综合仿真验证。

- 大回路设计验证闭环:

- 在系统初步方案基础上进行细化设计,以系统架构为设计约束,各专业开展专业设计、仿真,最后回归到总体,开展多学科联合仿真、多学科设计优化等,实现设计即正确。

数字孪生虚实闭环:

Mworks各模块功能

- 系统架构设计软件Sysbuilder:

- 提供需求架构、功能架构、逻辑架构和物理架构建模功能,覆盖基于模型的系统设计过程。

- 系统仿真验证软件Sysplorer:

- 提供系统仿真建模、编译分析、仿真求解和后处理功能,覆盖基于模型的系统验证过程。

- 系统协同建模与模型数据管理软件Syslink:

- 提供协同建模、模型管理、在线仿真和数据安全功能,为系统研制提供基于模型的协同环境。

- 工具箱Toolbox:

- 提供过程集成、试验设计与优化、PHM、VV&A、半物理、联合仿真、机器学习及数据可视化等丰富的实用工具箱,满足多样化的数字化设计、分析、仿真及优化需求。

- 同元多领域工业模型库Library:提供大量经过工程验证的设计仿真一体化模型库,覆盖航天、航空、汽车、热工等多个行业。

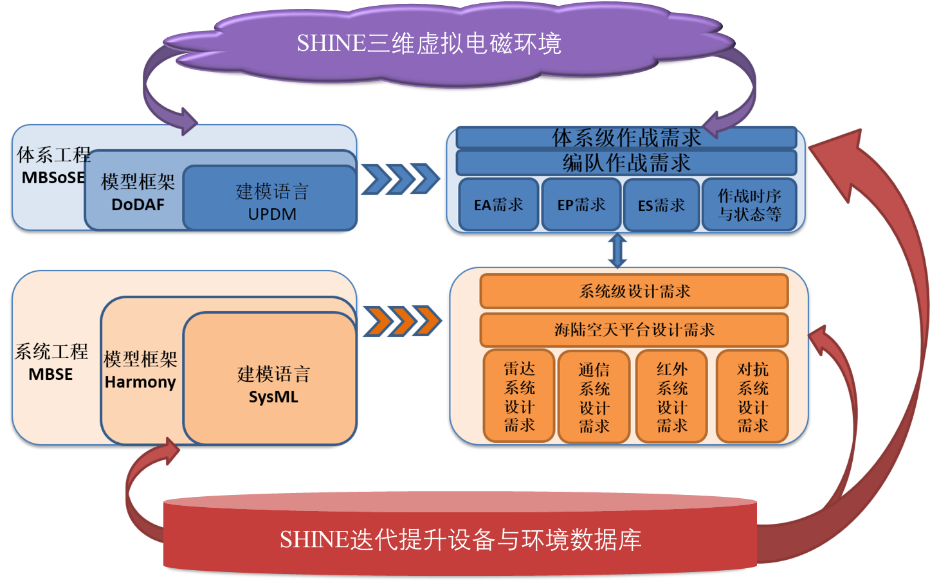

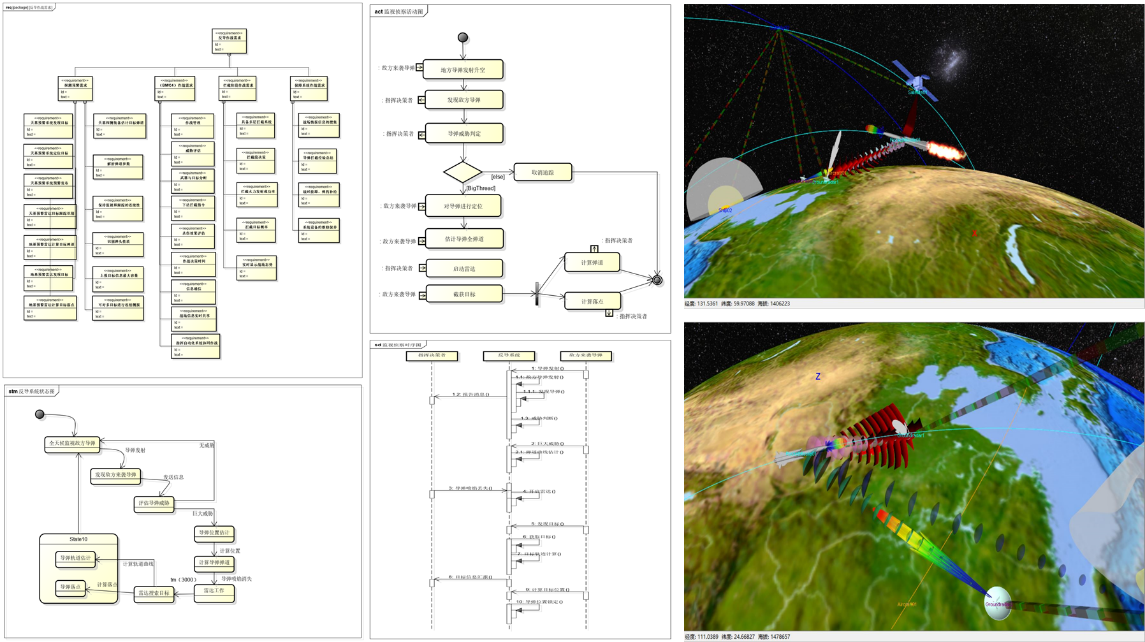

视景验证

基于模型的视景验证解决方案

在航天器方案论证阶段为航天器提供虚拟现实的三维任务环境,提供基于模型的视景验证解决方案。

- 为MBSE提供虚拟现实环境以及电子系统工程模型

- 提供海陆空天电磁五维度解析图形开发包,

- 提供SysML接口

- 提供迭代验证的电子系统与环境体系模型

- 可针对Rational Rhapsody或Magic Draw二次开发

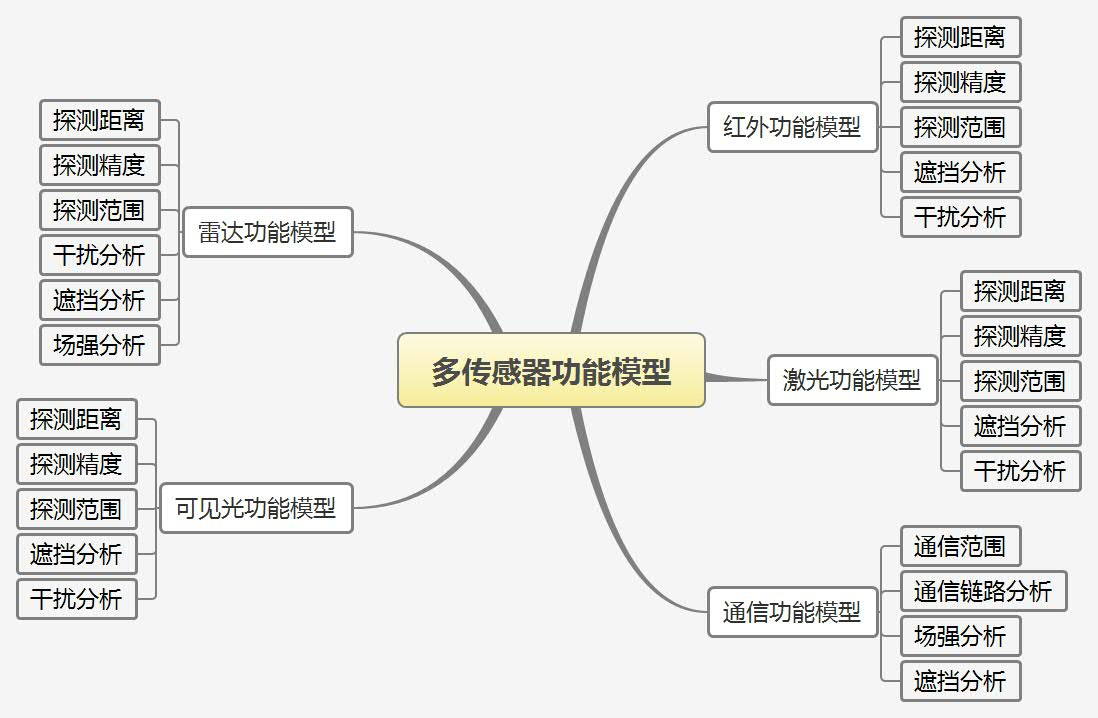

传感器功能模型

多传感器功能级模型解决方案

在航天器方案设计阶段提供多传感器功能级模型,包括航天器上安装的激光、光学、电磁、红外以及通信设备功能级模型。

- 目标功能模型

- 激光模型

- 光学模型

- 电磁模型

- 红外模型

- 激光传感器功能模型

- 光学传感器功能模型

- 红外传感器功能模型

- 雷达传感器功能模型

- 通信设备功能模型

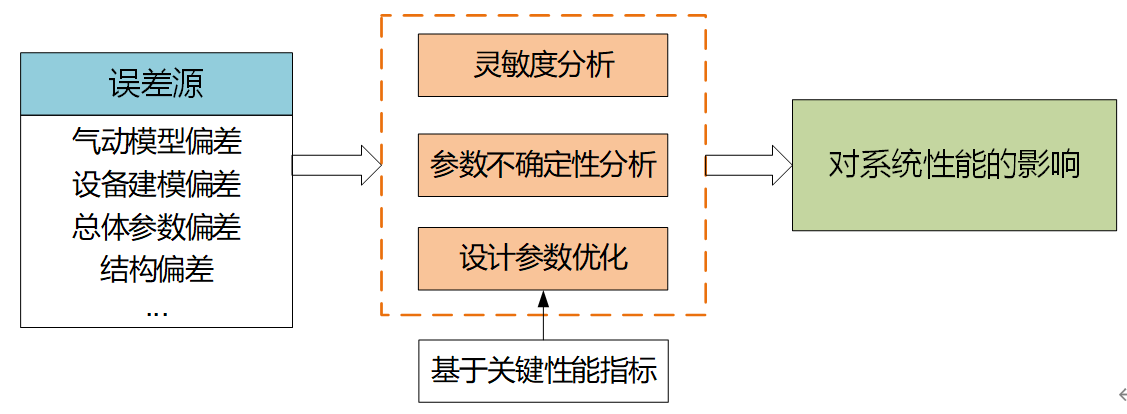

系统级模型验证及优化

用户场景和需求

- 在初步方案设计阶段需进行弹道优化设计,它带有复杂性、多约束和非线性问题,性能良好的弹道方案是完成后续方案的前提;

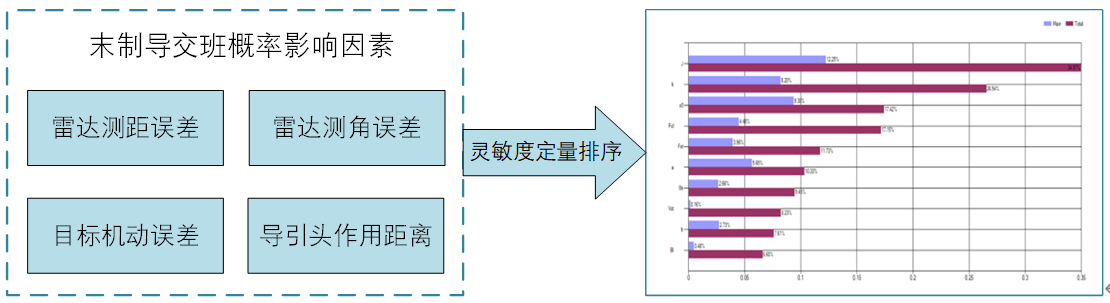

- 在研究各误差源对系统性能的影响时,需对如下图所示各偏差进行分析,辨识对系统性能影响最大的因素并需基于关键性能指标进行设计参数优化;

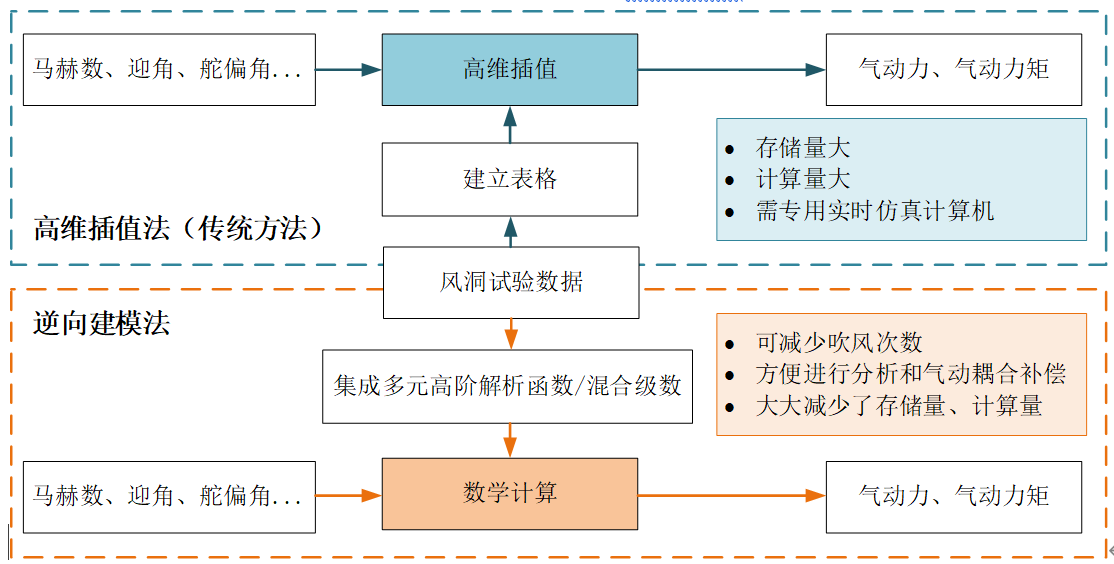

- 由大量风洞试验或数值模拟得到气动数据进行高维插值的传统做法存储量大、计算量大,实时仿真中对计算机的性能和专用性提出了较高要求。通过逆向建模算法,将实验数据进行分析处理,以集成多元高阶解析函数或混合级数的形式应用于数学仿真。

- 对关键设计参数进行分析,辨识对系统影响最大的参数,开展设计优化。例如对飞航武器中末制导交班概率进行影响因素的灵敏度分析,快速准确地得出灵敏度定性与定量排序结果。基于此结果,针对性地开展进优化设计。

解决方案简介

SimV&VerMath数学模型验证与确认工具,支持对Matlab/Simulink、AMESim、EXE(C、Fortran等生成)仿真模型的验证分析,具备模型解析、数据清理、参数灵敏度分析、仿真精度评估、模型参数修正、参数不确定性分析、基于试验数据的逆向建模等核心功能,为数学仿真模型的验证与确认(V&V)工作提供工具支撑。

设计成本快速预测

用户场景和需求

在产品全寿命周期中,设计对产品的性能、质量和成本控制起着关键作用。一般情况下设计费用约占产品总成本的5%,但却决定了产品总成本的约70%以上(图 7)。而我们在实际产品研制过程中却大大忽略了这一点,对于产品研制来说仍然重点关注于性能及功能保证,即便是成本核算也更多涉及事中及事后成本管控。而如前所述,产品设计才是产品全寿命周期中决定产品成本的关键因素,但我们在产品成本管控中却缺失了这一重要环节—成本事前管控。只有实现完善的产品成本事前管控即在产品研制阶段尽早开始产品成本快速预测,企业才可能获得更多的利润,更大程度地降低产品成本。

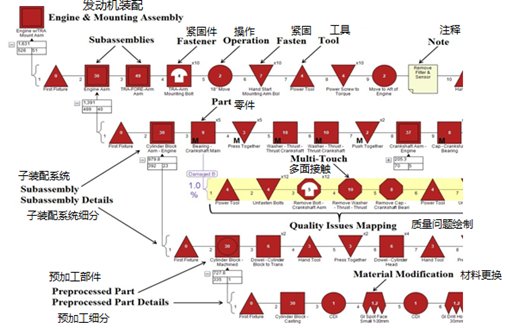

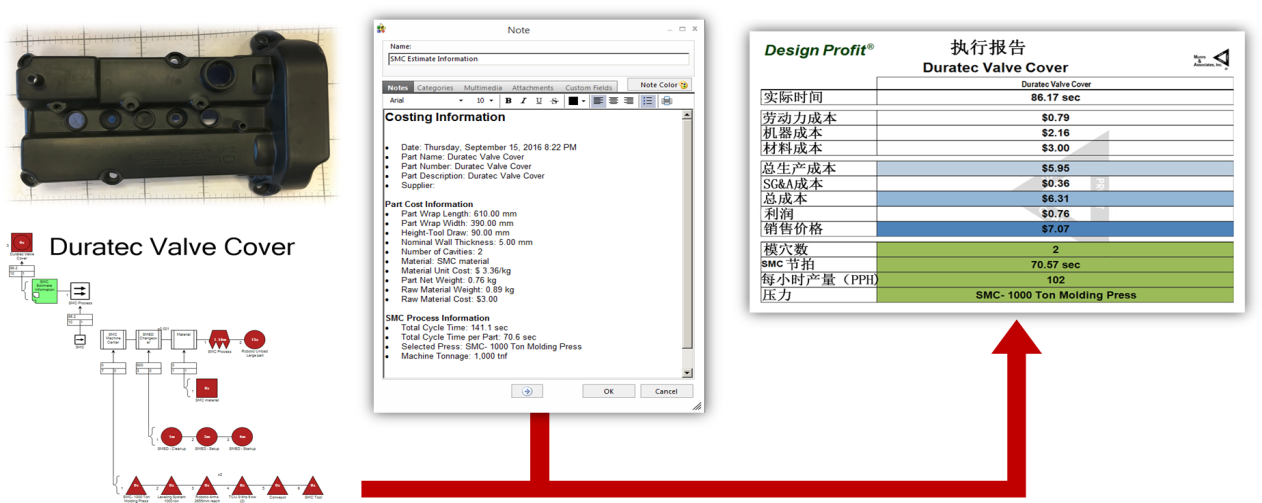

解决方案简介

设计成本快速预测Design Profit工具,通过使用不同形状、颜色的符号标志,让产品的各组成部件、所用材料、工艺流程、所需人力成本等全部展示在一张成本地图中(如图图 8),我们可以通过成本地图,使产品的所有成本组成因素与无价值部分暴露无遗,令产品设计的缺陷与可改善点一目了然。该软件作为主要的精益设计价值实现平台,集成了许多精益设计实用工具,能够有效的实现对产品的成本分析和质量管理等功能。成本分析数据库包含材料数据库、劳工成本数据库、生产设备数据库及地域库等丰富内容,同时软件中包含近200种成本工程运算方法用以支持产品研制阶段材料成本、设备成本、加工装配过程及质量成本分析估算。

-

典型案例

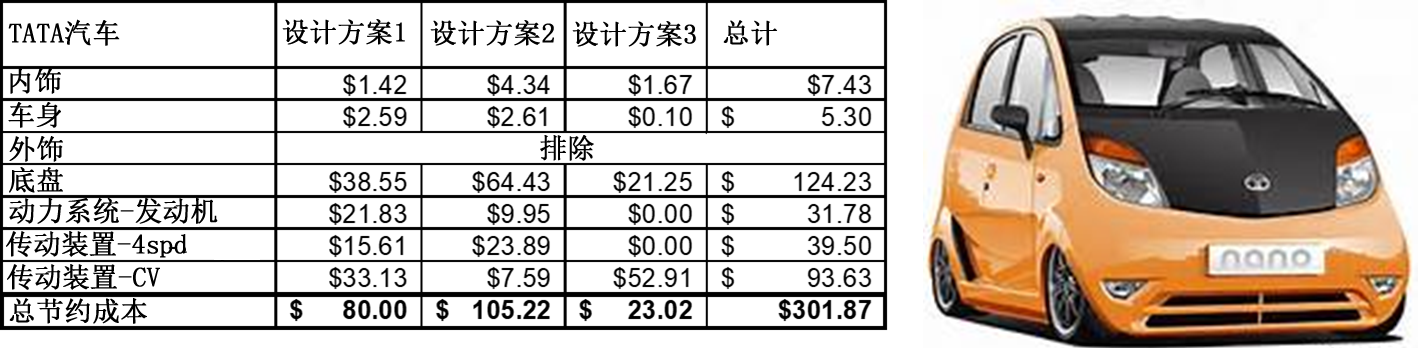

1)TATA汽车各分系统多设计方案成本对比分析案例

2)注塑件加工成本分析案例

3)洛克希德武器系统分析案例

<到此结束,感谢您的阅读!>

更多方案推荐